Sellos de pistón neumáticos de alto rendimiento: Cómo lograr una eficiencia sin fugas

En el mundo de la automatización industrial,eficiencia del cilindro neumáticoA menudo, es la línea divisoria entre un tiempo de funcionamiento rentable y un costoso desperdicio de energía. Una sola fuga en el sello puede reducir la presión del sistema, obligar a los compresores a trabajar horas extras e introducir movimientos erráticos en la maquinaria de precisión. Lograr un funcionamiento sin fugas no se trata solo de bloquear el aire, sino también de equilibrar la fricción, la vida útil y la fuerza de sellado.

EnPolypac Tecnología Industrial Co., Ltd.,Hemos dedicado más de 15 años a perfeccionar este equilibrio. Desde nuestras instalaciones de 10.000 metros cuadrados, desarrollamos soluciones de sellado personalizadas que superan los límites de lo que los sistemas neumáticos pueden lograr.

¿Qué es un sello de pistón neumático y por qué es fundamental la eficiencia?

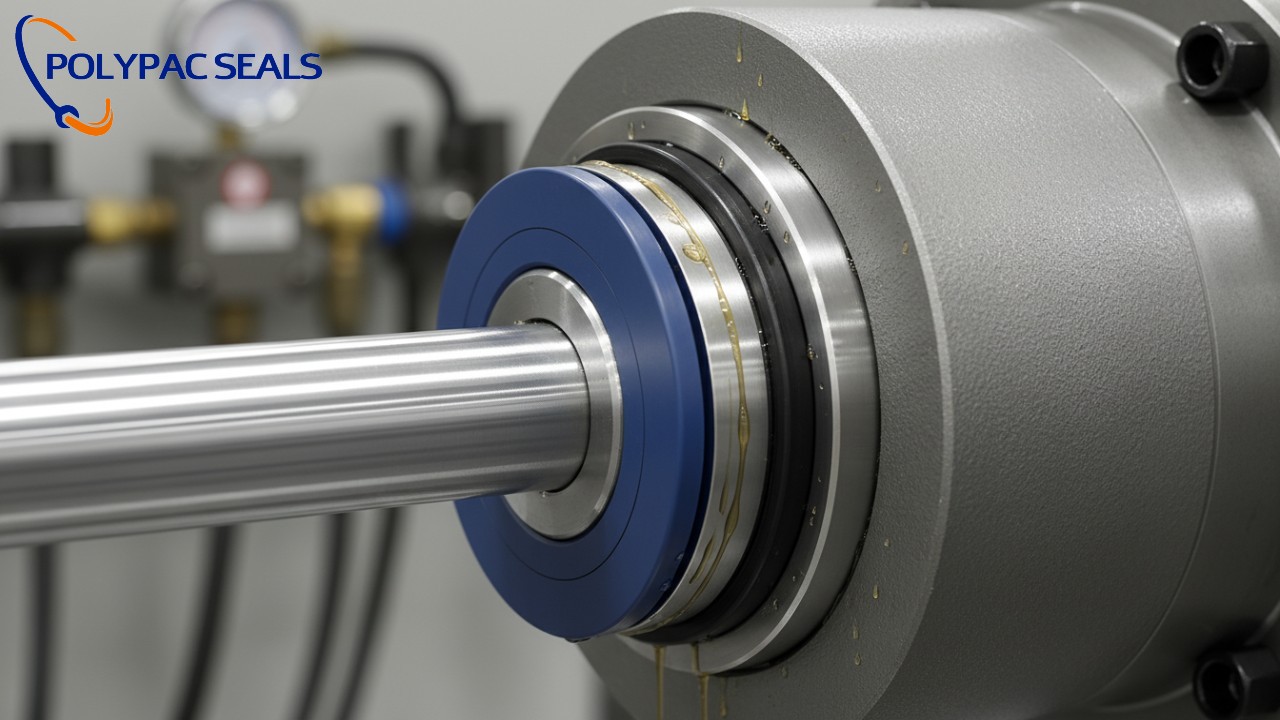

Asello de pistón neumáticoEs un componente de sellado dinámico que se monta típicamente en el pistón del cilindro para evitar la derivación de aire, garantizando así la máxima transferencia de presión para el movimiento lineal. A diferencia de los sellos hidráulicos, que gestionan fluidos a alta presión, los sellos neumáticos deben mantener un sellado hermético contra gases a baja presión (normalmente aire) al operar a velocidades mucho más altas.

La eficiencia en este contexto se define por la capacidad del sello para mantener la presión diferencial a través de la cabeza del pistón sin generar una fricción excesiva.

El estándar de cero fugas

Si bien el objetivo final es "cero fugas", las normas internacionales comoISO 15552Ayudan a definir los límites de rendimiento aceptables para los cilindros neumáticos. Los sellos de alto rendimiento buscan superar estos estándares mediante:

- Reducir el consumo de aire:Minimizar el volumen de aire comprimido perdido durante las retenciones estáticas.

- Mejora de la precisión del actuador:Eliminación del efecto “stick-slip” (adherencia estática) para un movimiento suave y predecible.

- Prolongación de la vida útil de los componentes:Prevenir el contacto de metal con metal entre el pistón y el orificio.

Anatomía de un sello de alto rendimiento: materiales y geometría

La anatomía de un sello determina su capacidad para reaccionar a los cambios de presión. Un sello de alto rendimiento combina un labio de sellado flexible con un cuerpo robusto para resistir la extrusión.

Elementos críticos de diseño

- Labios asimétricos:Un labio estático más corto y más fuerte sostiene el sello en la ranura, mientras que un labio dinámico más largo y flexible sigue las variaciones del diámetro del cilindro.

- Canales de ventilación:Pequeñas muescas que evitan que las trampas de presión (contrapresión) desalojen el sello.

- Bordes de contacto redondeados:Diseñado para retener una película microscópica de lubricante (o material de transferencia) para reducir la fricción.

En Polypac, nuestro equipo de I+D colabora con universidades para optimizar estas geometrías. Ya sea utilizandoNitrilo carboxilado (XNBR)Para resistencia a la abrasión o mezclas de PTFE patentadas, la geometría debe coincidir con el módulo del material.

Ciencia de los materiales: La batalla contra la fricción

Seleccionar el material adecuado es el factor más importante para prevenirsellos de pistón de baja fricciónde fallas. La elección a menudo se reduce a un equilibrio entre los coeficientes de fricción y la resistencia al desgaste.

1. Politetrafluoroetileno (PTFE)

PTFEes el estándar de oro para aplicaciones de baja fricción. Según datos tribológicos, las juntas de PTFE presentan un coeficiente de fricción tan bajo como0.04, mientras que el poliuretano puede variar desde0,5 a 1,0Esta enorme diferencia hace que el PTFE sea ideal para entornos de aire seco (sin aceite) donde no hay lubricación externa.

- Ventajas:Fricción ultrabaja, amplia resistencia química, capacidad de alta velocidad (>15 m/s).

- Contras:Menor elasticidad (generalmente requiere un anillo expansor).

2. Poliuretano (PU)

Los TPU (poliuretanos termoplásticos) modernos son los más utilizados en la industria. Ofrecen una resistencia excepcional a la abrasión y a la tracción.

- Ventajas:Resistencia extrema al desgaste, fácil instalación (a presión), menor costo.

- Contras:Mayor fricción, susceptible a la hidrólisis en ambientes cálidos y húmedos.

3. NBR (Caucho de nitrilo)

Aunque tradicional, el NBR ahora se reserva principalmente para aplicaciones de baja resistencia o temperaturas específicas. Polypac ha ampliado su alcance más allá del NBR básico a FKM y FFKM de alta calidad para condiciones de trabajo especializadas.

Selección del perfil adecuado: acción simple o doble

La elección entre los perfiles de sellado depende enteramente de la aplicación de fuerza del cilindro.Tipos de sellos de pistón de doble efectoSon los más comunes en la automatización, pero comprender la distinción es vital.

Sellos de simple efecto

Sellos de simple efectoEstán diseñados para soportar la presión en una sola dirección. El pistón regresa mediante un resorte o la gravedad.

- Ideal para:Aplicaciones de sujeción, elevadores simples.

- Riesgo:Si se aplica presión desde el lado equivocado, el sello colapsará y perderá líquido instantáneamente.

Sellos de doble efecto

Sellos de doble efectoSon capaces de manejar presión desde ambos lados, lo que permite que el cilindro se extienda y se retraiga con fuerza.

- Ideal para:Robótica, unidades pick-and-place, motores alternativos.

- Nota de diseño:Muchos pistones modernos de doble efecto utilizan un "sello Z" compacto o un conjunto multicomponente (anillo de PTFE + energizador de junta tórica) para ahorrar espacio.

El enemigo de la eficiencia: fricción, desgaste y adherencia estática

FricciónLa fricción estática es la fuerza necesaria para iniciar el movimiento desde un punto muerto. En los sistemas neumáticos, una fricción estática elevada hace que el cilindro salte en lugar de deslizarse suavemente, lo cual es desastroso para el posicionamiento preciso.

Gestión de la tribología

La tribología estudia la fricción, el desgaste y la lubricación. Un sello debe funcionar sobre un acabado superficial perfecto.

- Demasiado suave (<0,1 µm Ra):La superficie no puede retener la lubricación, lo que genera alta fricción y calor.

- Demasiado rugoso (>0,6 µm Ra):La superficie actúa como papel de lija, destruyendo el labio del sello.

Los estándares de la industria generalmente recomiendan un acabado superficial de0,2 a 0,4 µm de Rapara una óptimamateriales de sellado dinámicoRendimiento. Los recubrimientos avanzados en el interior del cilindro, como el aluminio anodizado duro, pueden reducir aún más la fricción estática cuando se combinan con los materiales especializados de Polypac rellenos de PTFE (bronce, carbono o MoS₂).

Consejos de expertos: Solución de problemas de sellos neumáticos

Diagnosticar correctamente una falla es el primer paso hacia una solución permanente.Solución de problemas de sellos neumáticosrequiere mirar la parte fallada para leer la "evidencia" que quedó atrás.

Modos de fallo comunes y soluciones

-

Extrusión (mordisqueo)

- Síntoma:El lado sin presión del sello se ve masticado o desgastado.

- Causa:Espacio excesivo entre el pistón y el orificio, o picos de presión.

- Solución:Utilice anillos de respaldo o un material de sellado más duro (por ejemplo, actualice de 70 Shore A a 90 Shore A).

-

Endurecimiento por calor (agrietamiento)

- Síntoma:El sello es frágil y se agrieta al doblarse; el labio ha perdido flexibilidad.

- Causa:Fricción a alta velocidad o proximidad a fuentes de calor.

- Solución:Cambie a compuestos de FKM (Viton) o PTFE de alta temperatura.

-

Rayones verticales

- Síntoma:Ranuras que corren paralelas a la dirección del movimiento.

- Causa:Contaminación en la línea aérea (virutas metálicas, óxido).

- Solución:Instale una mejor filtración de aire y reemplace el sello.

Prepare sus sistemas para el futuro: Tendencias para 2026

A medida que las industrias avanzan hacia la Industria 4.0, los componentes neumáticos evolucionan. La próxima generación de sellos se centra en la sostenibilidad y la inteligencia.

Tecnologías emergentes

- Compuestos autolubricantes:A medida que las regulaciones ambientales se endurecen, el aire comprimido "sin aceite" se vuelve obligatorio. Las nuevas formulaciones de elastómeros purgan internamente los lubricantes (como cera o MoS₂) a lo largo de su vida útil para funcionar sin neblina de aceite externa.

- Integración de detección inteligente:Los pistones se están diseñando con imanes integrados y ranuras para sensores para proporcionar datos en tiempo real sobre la velocidad del ciclo y el desgaste, lo que permite un mantenimiento predictivo.

Preguntas frecuentes sobre sellos de pistón neumáticos

¿Qué causa que los sellos de pistón neumáticos fallen prematuramente?

La falla prematura es causada más comúnmente por contaminación en el suministro de aire (humedad, óxido o lodo de aceite), instalación incorrecta que daña el labio del sello o por operar el cilindro más allá de sus límites de velocidad nominal, lo que genera calor por fricción excesivo.

¿Puedo utilizar sellos hidráulicos en un cilindro neumático?

Generalmente no. Los sellos hidráulicos están diseñados para entornos de aceite a alta presión y presentan altas cargas radiales (fricción). Su uso en sistemas neumáticos de baja presión suele provocar alta fricción estática, movimientos bruscos y fallos de sellado a bajas presiones.

¿Con qué frecuencia se deben reemplazar los sellos de pistón neumáticos?

Los intervalos de reemplazo dependen del número de ciclos y del entorno. Sin embargo, en aplicaciones de alto rendimiento, es habitual reemplazar los sellos cada vez que se realiza el mantenimiento del cilindro o si se detecta una fuga audible (silbido).

¿Cuál es el mejor material para el aire sin aceite?

El PTFE relleno o el nitrilo carboxilado especialmente formulado (XNBR) son los más adecuados para el aire sin aceite. Segúnlubricacióndemaquinaria.comMantener una película de lubricación adecuada es fundamental, por lo que los materiales autolubricantes son esenciales cuando el aire del sistema está seco.

Conclusión

Lograr una eficiencia sin fugas en cilindros neumáticos es una ciencia precisa que requiere la combinación adecuada de perfil, material y cuidado en la instalación. Ya sea que se trate de alta fricción en una aplicación robótica o de productos químicos agresivos, el sello es el corazón del sistema.

Fundada en 2008, Polypac cuenta con equipos de prueba avanzados y experiencia en materiales (desde PTFE relleno de bronce hasta geometrías complejas de EPDM) para garantizar que su maquinaria funcione al máximo rendimiento.

Comuníquese con Polypac hoy para analizar sus necesidades de sellado específicas y solicitar una solución personalizada.

Productos

¿Qué importancia tiene el acabado de la superficie de las piezas metálicas que entran en contacto con el sello?

¿Cuál es la diferencia entre los materiales NBR y FKM?

¿Cuál es la diferencia entre un sello estático y un sello dinámico?

¿Cuál es el propósito del resorte metálico en un sello de eje rotatorio?

¿Cómo elijo el material adecuado para mi aplicación de sellado?

Manténgase actualizado con información de la industria

Suscríbete a nuestros artículos y recibe las últimas noticias, asesoramiento de expertos y actualizaciones técnicas directamente en tu correo electrónico.

Tenga la seguridad de que su privacidad es importante para nosotros y que toda la información proporcionada será manejada con la máxima confidencialidad.

© 2025Sellos Polypac. Reservados todos los derechos.

mensajes de texto

DMS

DMS