آببندهای تراشنده: راهنمای نهایی ۲۰۲۶ برای انتخاب، انواع و طول عمر سیستم

یک راهنمای معتبر در مورد آببندهای خراشنده (پاککننده)، که نقش حیاتی آنها در جلوگیری از شکست هیدرولیکی، مقایسه مواد (PU، NBR، PTFE)، بهترین شیوههای نصب و روندهای آینده اینترنت اشیا برای سال 2026 را پوشش میدهد.

آیا میدانستید که۷۵ تا ۸۰ درصد از خرابیهای سیستم هیدرولیکآیا این ذرات ناشی از آلودگی سیال هستند؟ طبق دادههای Antares Engineering Services و Ready Machinery Movers، ورود ذرات میکروسکوپی به سیستم میتواند باعث آسیب فاجعهبار به پمپها و شیرها شود. این آمار اهمیت حیاتی ... را برجسته میکند.مهر و موم خراشنده(همچنین به عنوان واشر آببندی نیز شناخته میشود). در این راهنمای جامع، بررسی میکنیم که چگونه این اجزا به عنوان اولین خط دفاعی در ... عمل میکنند.کنترل آلودگی در نیروگاههای سیالاتیو تضمین میکند که ماشینآلات شما تا سال ۲۰۲۶ و پس از آن به طور کارآمد عمل میکنند.

آببندهای خراشنده (آببندهای برفپاککن) چیستند؟

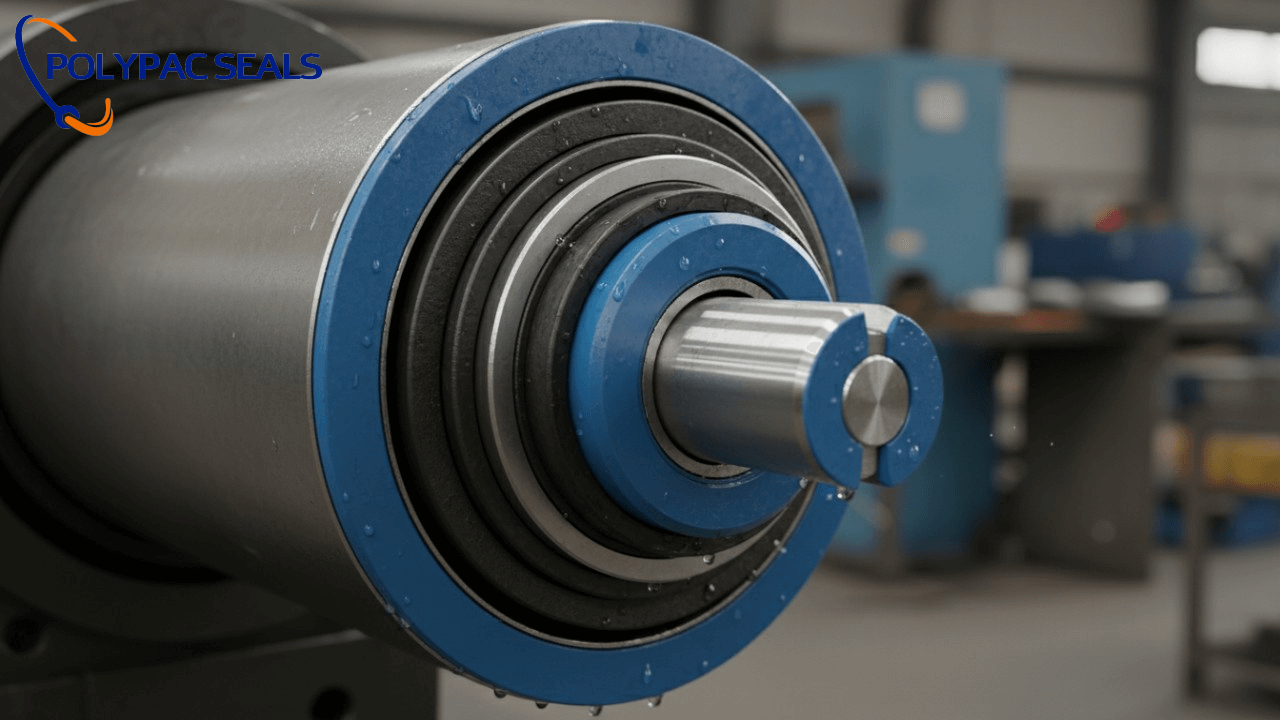

آببندهای تراشنده، اجزای هیدرولیکی دینامیکی هستند که برای تمیز کردن فیزیکی میله پیستون هنگام جمع شدن آن طراحی شدهاند و از ورود آلایندههای خارجی به سیلندر جلوگیری میکنند.

اغلب به عنوان مانع اصلی درراهکارهای آببندی صنعتیاین کاسه نمدها اساساً ذرات را از روی میله میتراشند. در حالی که وظیفه اصلی آنها جلوگیری از ورود ذرات است، باید اجازه دهند یک لایه میکروسکوپی از روغن روی میله باقی بماند تا کاسه نمد اصلی میله را روانکاری کند. بدون یک کاسه نمد خراشنده کارآمد، خاک، گل، رطوبت و ذرات ساینده از کاسه نمد میله عبور کرده و با سیال هیدرولیک مخلوط میشوند. این مخلوط مانند یک ترکیب ساینده عمل میکند و باعث تخریب ...آب بندی سیلندر هیدرولیک، باعث خراشیدن میله و در نهایت از کار افتادن کامل سیستم میشود.

نکات کلیدی: آببندهای خراشنده در یک نگاه

·عملکرد اولیه:برای جلوگیری از ورود آلایندههای خارجی (گرد و غبار، خاک، آب) به سیلندرهای هیدرولیک و پنوماتیک.

·تأثیر بحرانی:به طور مستقیم از ۸۰٪ از خرابیهای هیدرولیک ناشی از آلودگی سیال جلوگیری میکند.

·تنوع:در طرحهای تکاثره، دواثره، با محفظه فلزی و چفتشونده موجود است.

·انتخاب مواد:موفقیت به تطبیق مواد (PU، NBR، PTFE) با محیط (گرما، سایش، مواد شیمیایی) بستگی دارد.

چرا آببندیهای خراشنده برای طول عمر سیستم حیاتی هستند؟

درزگیرهای خراشنده به عنوان محافظ سیستم عمل میکنند و از اجزای حساس داخلی در برابر محیط خارجی تهاجمی محافظت میکنند.

وقتی میله سیلندر هیدرولیک کشیده میشود، در معرض عناصر قرار میگیرد. در صنایعی مانند ساخت و ساز، معدن یا کشاورزی، این به معنای قرار گرفتن در معرض گل، یخ، گرد و غبار زغال سنگ و پاشش جوش است. اگر این آلایندهها در طول حرکت جمع شدن به داخل سیلندر کشیده شوند، آسیب دو برابر میشود:

۱.آسیب فوری به پلمپ:ذرات ساینده میتوانند آببندی میله اولیه را پاره کنند و منجر به نشت فوری سیال شوند.

۲.آلودگی در سطح سیستم:ذرات پس از ورود به داخل، همراه با سیال به گردش در میآیند و به پمپها، شیرها و سایر محرکهای پاییندست آسیب میرسانند.

مؤثرکاربردهای آببند برفپاککنبا افزایش فواصل تعمیر و نگهداری، هزینه کل مالکیت (TCO) را به میزان قابل توجهی کاهش دهید. با تمیز نگه داشتن سیال، از سرمایهگذاری کل دستگاه، نه فقط سیلندر، محافظت میکنید.

انواع درزگیرهای خراشنده و ویژگیهای منحصر به فرد آنها

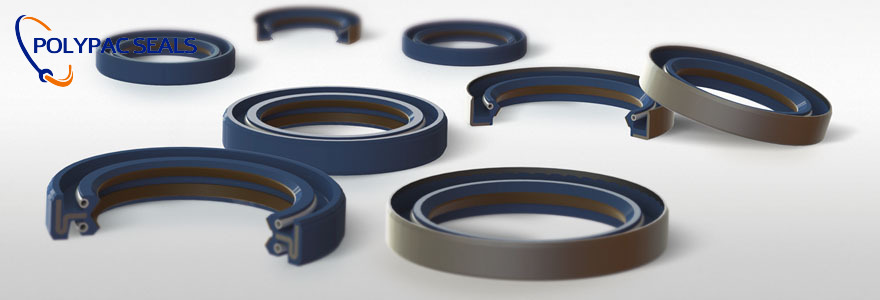

آببندهای تراشنده معمولاً بر اساس عملکردشان (تکی یا دوتایی) و طراحی ساختاریشان (با غلاف فلزی یا بدون لاستیک) طبقهبندی میشوند.

انتخاب نوع مناسب بستگی به شدت محیط و طراحی مسکن دارد.

·آببندهای خراشنده تکاثره:اینها دارای یک لبه پاککننده هستند که منحصراً برای جلوگیری از ورود گرد و غبار طراحی شدهاند. آنها برای محیطهای خشک و پرگرد و غبار ایدهآل هستند، اما ممکن است یک لایه روغن ضخیمتر روی میله باقی بگذارند.

·آببندهای خراشنده دوکاره:اینها دو لبه دارند - یک لبه خراشنده خارجی برای از بین بردن کثیفی و یک لبه آببندی داخلی برای تراشیدن روغن باقیمانده. این امر نشت روغن (خروج روغن) را کاهش میدهد و راندمان کلی آببندی را بهبود میبخشد.

·روکش فلزی (پرس کاری شده):این اسکریپرها دارای یک پوسته بیرونی فولادی هستند که با فشار در یک شیار باز قرار میگیرد. آنها پایداری بسیار خوبی ارائه میدهند و اغلب در هیدرولیکهای سنگین متحرک که در آنها یخ یا گل میتواند آببندی نرمتر را از بین ببرد، استفاده میشوند.

·چفت شونده (انعطاف پذیر):این قطعات که کاملاً از پلیمر یا لاستیک ساخته شدهاند، میتوانند تغییر شکل داده شوند تا در یک شیار بسته (محفظه توکار) قرار گیرند. نصب و تعویض آنها آسانتر است.

آشنایی با مواد درزگیر خراشنده: خواص و کاربردها

طول عمر یک آببند تراشنده به سازگاری مواد آن با دمای عملیاتی، سیال و شرایط سایشی بستگی دارد.

مناسبمقایسه مواد آببندی خراشندهبرای مهندسان ضروری است. طبق گزارش SkyQuest و سایر گزارشهای صنعتی، علم مواد در حال تکامل است، اما چهار ماده اصلی همچنان غالب هستند:

·پلی اورتان (PU):

بهترین برای:مقاومت در برابر سایش در شرایط سخت.

مزایا:استحکام، مقاومت در برابر پارگی و مقاومت در برابر سایش استثنایی. ایدهآل برای تجهیزات خاکبرداری.

معایب:محدوده دمایی محدود (معمولاً تا +110 درجه سانتیگراد) و مستعد هیدرولیز در آب گرم.

·لاستیک نیتریل بوتادین (NBR):

بهترین برای:کاربردهای صنعتی عمومی.

مزایا:سازگاری عالی با روغنهای معدنی و گریسها. مقرون به صرفه.

معایب:مقاومت ضعیف در برابر ازن، نور خورشید و فرسایش در اثر هوا. حداکثر دما حدود ۱۰۰+ درجه سانتیگراد.

·پلی تترافلوئورواتیلن (PTFE/تفلون):

بهترین برای:سرعت بالا، اصطکاک کم و مقاومت شیمیایی.

مزایا:تحمل دماهای بسیار بالا (-200 درجه سانتیگراد تا +260 درجه سانتیگراد) و تقریباً تمام مواد شیمیایی. ضریب اصطکاک پایین از لغزش جلوگیری میکند.

معایب:غیر الاستیک (نیاز به یک حلقهی انرژیزا دارد) و به راحتی توسط شنهای درشت آسیب میبیند.

·ویتون® (FKM):

بهترین برای:محیطهای با دمای بالا و شیمیایی.

مزایا:در برابر دما تا ۲۰۰+ درجه سانتیگراد و مایعات خورنده مقاومت میکند.

معایب:گران و انعطافپذیری ضعیف در دمای پایین.

نحوه انتخاب درزگیر مناسب برای خراشنده: یک راهنمای جامع

انتخاب نیاز به تجزیه و تحلیل شدت شرایط محیطی، پارامترهای عملیاتی و رعایت استانداردهای مسکن مانند ISO 6195 دارد.

برای اطمینان از انتخاب قطعه صحیح، این چک لیست را دنبال کنید:

۱.تجزیه و تحلیل آلایندهها:

گرد و غبار ریز:به یک لبه تیز و پیش بارگذاری شده (معمولاً NBR یا PU) نیاز دارد.

گل/یخ:به یک خراشنده با غلاف فلزی سنگین و لبهای محکم نیاز دارد.

پاشش جوش:به یک کاردک فلزی یا مواد مقاوم در برابر حرارت مخصوص نیاز دارد.

۲.بررسی ابعاد و استانداردها:پایبند بودن بهاستاندارد BS ISO 6195:2013(و بهروزرسانی آن در سال ۲۰۲۱)، که ابعاد و تلرانسهای مربوط به محفظههای حلقه برفپاککن را مشخص میکند. اطمینان از مطابقت محفظه شما با این استانداردهای جهانی، سازگاری با قطعات جایگزین را تضمین میکند.

۳.سرعت و اصطکاک:میلههای رفت و برگشتی با سرعت بالا (بیش از ۱ متر بر ثانیه) گرما تولید میکنند. در اینجا برای جلوگیری از سوزش لب، استفاده از خراشندههای PTFE ترجیح داده میشود.

۴.سازگاری با سیالات:مطمئن شوید که قسمت داخلی برفپاککن (که با لایه روغن در تماس است) با سیال هیدرولیک مورد استفاده سازگار باشد (مثلاً روغن معدنی استاندارد در مقابل سیالات زیستتخریبپذیر).

بهترین شیوههای نصب برای عملکرد بهینه درزگیر خراشنده

نصب صحیح از آسیب فوری به آببند جلوگیری میکند و عملکرد صحیح اسکرابر را از همان اولین ضربه تضمین میکند.

خرابیها اغلب قبل از اینکه دستگاه حتی شروع به کار کند، به دلیل تکنیکهای مونتاژ ضعیف رخ میدهند.

·پاکیزگی:شیار محفظه را کاملاً تمیز کنید. حتی یک تراشه فلزی کوچک که از ماشینکاری باقی مانده است، میتواند آببندی جدید را برش دهد.

·بازرسی قطعات:میله پیستون را از نظر پلیسه، خراش یا زنگزدگی بررسی کنید. یک میله آسیبدیده، واشر برفپاککن جدید را در عرض چند دقیقه خرد میکند.

·از ابزارهای نصب استفاده کنید:برای آببندهای چفتشونده، از یک ابزار تغییر شکل کلیوی شکل برای تا کردن آببند بدون ایجاد چینهای تیز استفاده کنید. از پیچگوشتی استفاده نکنید، زیرا میتواند لاستیک را سوراخ کند.

·روغن کاری:برای سهولت نصب، آببند و شیار را با مایع سازگار با سیستم، کمی روغنکاری کنید.

·جهت گیری:از خراشیدن لبها مطمئن شویدبه سمت بیرون(نسبت به محیط زیست).

نکات مربوط به نگهداری، عیبیابی و طول عمر

بازرسی چشمی روتین از آببند تراشنده، موثرترین استراتژی نگهداری پیشگیرانه برای سیلندرهای هیدرولیک است.

از آنجایی که برفپاککن از بیرون قابل مشاهده است، سرنخهای اولیهای در مورد سلامت سیستم ارائه میدهد.

·نشانه خرابی: نشتی.اگر نشت روغن از برف پاک کن را مشاهده کردید، احتمالاً کاسه نمد میله اصلی خراب شده است، اما ممکن است برف پاک کن نیز فرسوده شده باشد (انواع دو طرفه).

·نشانه شکست: ترک خوردن لب.ترکهای عمودی نشاندهندهی فرسودگی حرارتی یا حملهی اوزون (که در NBR رایج است) هستند.

·نشانه خرابی: میله شیاردار.اگر میله خراشهای طولی داشته باشد، برفپاککن در دفع ذرات ناموفق بوده یا یک ذره سخت در لبه برفپاککن فرو رفته است.

·نکته عیب یابی:اگر کاسه نمد برف پاک کن از محفظه خود بیرون زده است، افزایش فشار بیش از حد بین کاسه نمد میلهای و برف پاک کن (تله فشار) را بررسی کنید. ممکن است به یک طرح برف پاک کن دارای تهویه نیاز داشته باشید.

آینده فناوری درزگیر خراشنده: نوآوریهایی برای ۲۰۲۶+

آیندهی آببندی در ادغام اینترنت اشیا و مواد پایدار نهفته است، که از اجزای غیرفعال به سمت مانیتورهای سیستم فعال حرکت میکند.

همانطور که به سال 2026 نگاه میکنیم،راهکارهای آببندی صنعتیبازار به سرعت در حال تغییر است:

·مهر و مومهای هوشمند (اینترنت اشیا):تولیدکنندگان در حال توسعهی درزگیرهایی با حسگرهای تعبیهشده هستند. این «درزگیرهای هوشمند» میتوانند دما، فشار و سایش را بهصورت بلادرنگ اندازهگیری کنند و دادهها را به یک داشبورد مرکزی ارسال کنند تا قبل از وقوع خرابی، آن را پیشبینی کنند.

·مواد پایدار:با تلاش برای صنعت سبزتر، پلیمرهای زیستی در حال آزمایش هستند که مقاومت سایشی PU را بدون اثرات زیستمحیطی ارائه میدهند.

·نگهداری و تعمیرات پیشبینانه:به جای تعویض برنامهریزیشده، آببندها برنامههای نگهداری خود را بر اساس دادههای واقعی سایش تعیین میکنند و زمان آماده به کار را بهینه و ضایعات را کاهش میدهند.

نتیجهگیری: توانمندسازی سیستمهای شما با آببندهای خراشنده برتر

آببندهای خراشنده اجزای کوچکی با مسئولیت عظیم هستند. آنها با مسدود کردن مؤثر آلایندهها، از کل سیستم هیدرولیک محافظت میکنند، از خرابیهای پرهزینه جلوگیری میکنند و عمر ماشینآلات گرانقیمت را افزایش میدهند. چه در حال انتخاب یک خراشنده PU سنگین برای بیل مکانیکی باشید و چه یک برفپاککن PTFE پرسرعت برای یک ربات تولیدی، درک ظرافتهای مواد و طراحی کلیدی است. با پیشرفت فناوری تا سال 2026، آگاه ماندن از راهحلهای هوشمند آببندی، یک مزیت رقابتی در حفظ برتری عملیاتی فراهم میکند.

محصولات

هدف از فنر فلزی در آببند شفت دوار چیست؟

تفاوت بین مواد NBR و FKM چیست؟

چگونه میتوانم از آسیب دیدن واشر در حین نصب جلوگیری کنم؟

چگونه میتوانم ماده مناسب برای کاربرد آببندی خود را انتخاب کنم؟

«AS568» به چه معناست؟

با بینشهای صنعت بهروز بمانید

در مقالات ما مشترک شوید و آخرین اخبار، راهنماییهای تخصصی و بهروزرسانیهای فنی را مستقیماً در ایمیل خود دریافت کنید.

مطمئن باشید که حریم خصوصی شما برای ما مهم است و تمام اطلاعات ارائه شده با نهایت محرمانگی مورد بررسی قرار خواهد گرفت.

© 2025مهر و موم های پلی پکتمامی حقوق محفوظ است.

دی ام اس

دی ام اس

دی ام اس