نصب آببند مکانیکی: بهترین روشهای گام به گام

نصب آببند مکانیکی: بهترین روشهای گام به گام

چرا نصب صحیح آببند مکانیکی برای قابلیت اطمینان و هزینه اهمیت دارد؟

درستمهر و موم مکانیکینصب یکی از مهمترین اقداماتی است که تیمهای تعمیر و نگهداری و مهندسی میتوانند برای به حداکثر رساندن زمان آماده به کار تجهیزات، کاهش نشتی و کاهش هزینههای چرخه عمر انجام دهند. یک آببند مکانیکی که به درستی نصب شده باشد، تراز صحیح سطح، فشردهسازی مناسب و نگهداری ایمن را تضمین میکند - از سایش زودرس، خرابیهای مرتبط با لرزش و حوادث زیستمحیطی یا ایمنی ناشی از نشت سیال فرآیند جلوگیری میکند. این راهنما بر بهترین شیوههای عملی و گام به گام برای نصب آببندهای مکانیکی تمرکز دارد و برای تکنسینها، مهندسان و تیمهای خریدی طراحی شده است که به دنبال راهحلهای "آببند مکانیکی" با هدف: خرید، تعیین مشخصات یا سرویس آببندها به طور قابل اعتماد هستند.

برنامهریزی و بازرسی قبل از نصب برای موفقیت در آببند مکانیکی

قبل از شروع نصب، برای برنامهریزی وقت بگذارید. نوع آببند مکانیکی (تکی، دوتایی، متعادل، کارتریجی)، جنس (مثلاً کربن/سرامیک/PTFE در مقابل انواع الاستومر) و شرایط عملیاتی (فشار، دما، سرعت شفت، شیمی سیال) را مشخص کنید. اجزای گیرنده: شفت/ غلاف، گلند و سطوح آببند را از نظر سایش، شیار، خوردگی یا پلیسه بررسی کنید. میزان لنگی و قطر شفت را با تلرانسهای سازنده آببند اندازهگیری کنید. از داشتن شماره قطعه صحیح آببند مکانیکی و تمام اقلام جانبی (حلقههای O، پیچهای تنظیم، حلقههای پشتیبان، کلیدهای درایو) اطمینان حاصل کنید تا از تعویض در محل که خطرات خرابی را ایجاد میکند، جلوگیری شود.

چک لیست قبل از شروع نصب آببند مکانیکی

از یک چک لیست استاندارد استفاده کنید. موارد کلیدی عبارتند از: مدل و جنس صحیح آببند، شفت/غلاف در محدوده تلرانس، محیط تمیز موجود، آچار گشتاور کالیبره شده، روانکنندههای صحیح (مورد تایید سازنده)، اورینگهای جدید/حلقههای پشتیبانو مستندسازی اندازهگیریهای قبل از نصب (قطر شفت، میزان انحراف، توازی سطوح). اگر پمپ از آببندی کارتریجی استفاده میکند، وضعیت کارتریج را بررسی کرده و از سازگاری آن با تجهیزات اطمینان حاصل کنید.

ابزار، مواد مصرفی و تنظیم فضای کاری برای کار با آببند مکانیکی

نصب موفقیتآمیز آببند مکانیکی با ابزار و فضای کاری مناسب آغاز میشود. یک منطقه تمیز و روشن و عاری از گرد و غبار و آلودگیها را آماده کنید. از ملزومات زیر استفاده کنید: آچار گشتاور، گیجهای فیلر، میکرومتر یا کولیس، نشانگر عقربهای (برای انحراف)، گیره نرم یا غلافهای محافظ، گریس مونتاژ تأیید شده توسط سازنده آببند، حلال برای تمیز کردن، دستمال مرطوب بدون پرز و ابزارهای اندازهگیری کالیبره شده. برای آببندهای کارتریجی، مطمئن شوید که الگوی صحیح گلمیخ و نمودار توالی گشتاور را از سازنده تجهیزات دارید.

مواد مصرفی و موارد ایمنی توصیه شده

حلقههای اورینگ جایگزین، حلقههای پشتیبان (PTFE یا الاستومر)، گریس مونتاژ سبک، قفلکننده رزوه در صورت نیاز، دستکشهای محافظ، محافظ چشم و مواد قفلکننده/برچسبگذار را دم دست داشته باشید. فقط از روانکنندهها و ترکیبات رزوه سازگار با سیالات فرآیند و مواد آببندی استفاده کنید تا از حمله شیمیایی به الاستومرها یا اجزای PTFE جلوگیری شود.

مراحل نصب آببند مکانیکی (مکانیکال سیل)

روش گام به گام زیر، بهترین شیوههای رایج را شرح میدهد. همیشه دستورالعملهای سازندهی آببند و دفترچهی راهنمای تجهیزات را با هم بررسی کنید - آنها بر راهنماییهای کلی برای طرحهای خاص ارجحیت دارند.

۱) قفلگذاری و جداسازی ایمن

تجهیزات را از برق و سیالات فرآیندی جدا کنید، سیستم را تخلیه و هواگیری کنید و قفل/برچسبگذاری را اعمال کنید. قبل از ادامه، از صفر بودن انرژی اطمینان حاصل کنید. مطمئن شوید که پمپ یا تجهیزات دوار نمیتوانند بهطور تصادفی روشن شوند.

۲) آببند مکانیکی قدیمی را جدا کرده و بردارید.

برای جلوگیری از خراشیدن شفت یا غلاف، مجموعه آببند را با دقت و با استفاده از ابزارهای نرم جدا کنید. در صورت قابل استفاده مجدد بودن و سالم بودن، هرگونه کلید گردان یا حلقههای مکانیابی را نگه دارید. قطعات جدا شده را از نظر علائم سایش یا حالت خرابی غیرمعمول (آسیب حرارتی، خراشیدگی سطح، اکستروژن الاستومر) بررسی کنید و از وضعیت آنها عکس بگیرید یا مستندسازی کنید - این کار در صورت تکرار خرابی به تشخیص علل ریشهای کمک میکند.

۳) شفت/غلاف و گلند را تمیز و بررسی کنید

شفت یا غلاف را با یک حلال سازگار و پارچه بدون پرز تمیز کنید. زنگزدگی، خراشها و بریدگیها را فقط در صورت اجازه سازنده آببند، با سنگ ساینده یا صیقلدهنده ظریف پاک کنید؛ گاهی اوقات تعویض غلاف آسیبدیده اقدام صحیح است. قطر شفت، وضعیت شیار کلید و میزان انحراف را با یک شاخص عقربهای اندازهگیری کنید. میزان انحراف قابل قبول شاخص کل (TIR) بسته به نوع آببند متفاوت است - به مشخصات آببند و تجهیزات مراجعه کنید.

۴) اجزای جدید آببند مکانیکی را آماده کنید

سطوح آببندی و قطعات سرامیکی/گرافیتی را با قطر بیرونی آنها جابجا کنید؛ هرگز سطوح صیقلی را با دست خالی لمس نکنید. بررسی کنید که سطوح جفتشده با مشخصات مطابقت داشته باشند (جهت ثابت رو به چرخش در مقابل جهت چرخشی). حلقههای اورینگ و سطوح کشویی را با گریس مونتاژ مورد تأیید سازنده به آرامی روغنکاری کنید تا از غلتیدن یا گیر کردن در حین نصب جلوگیری شود. جهت فنرها و مکانیسمهای محرک را بررسی کنید؛ فنرهای با جهت نادرست از علل شایع خرابی زودهنگام هستند.

۵) عناصر ثابت و چرخان را نصب کنید

نشیمنگاه ثابت را با دقت در فرورفتگی گلند نصب کنید و مطمئن شوید که کاملاً در جای خود قرار گرفته و مربع شکل است. برای آببندهایی که از انرژیدهنده الاستومر استفاده میکنند، مطابق با راهنمای سازنده، فشردگی صحیح را تأیید کنید. آببند چرخان را با استفاده از یک غلاف محافظ روی شفت یا غلاف بلغزانید تا از آسیب دیدن سطوح آببند جلوگیری شود. در صورت استفاده از غلاف، آن را طبق مشخصات محکم کنید و مطمئن شوید که پیچهای تنظیم یا کلیدهای محرک به درستی درگیر شده و با گشتاور توصیه شده سفت شدهاند.

۶) موقعیت محوری و درگیری صفحه را تنظیم کنید

برای ایجاد فشردگی محوری صحیح، گلند یا کارتریج را در موقعیت مناسب قرار دهید. برای بسیاری از آببندها، تماس سطوح باید سبک و با لایه کوچکی از روانکننده بین سطوح باشد؛ برای سایر طرحها، یک جابجایی محوری مشخص (ابعاد تنظیم) مورد نیاز است. از گیجهای فیلر یا فیکسچرهای سازنده برای تأیید فاصله سطوح توصیه شده استفاده کنید. هرگز اجزا را با فشار در جهت همترازی قرار ندهید - این کار میتواند باعث ترک خوردن اجزای شکننده یا تغییر شکل الاستومرها شود.

۷) پیچهای گلند را به ترتیب صحیح سفت کنید

پیچهای گلند را به تدریج و به صورت ستارهای/ ضربدری سفت کنید تا از بهم خوردن تراز نشیمنگاه ثابت و رویه جلوگیری شود. از یک آچار گشتاور کالیبره شده استفاده کنید و مقادیر گشتاور سازنده را دنبال کنید. اگر هیچ مقداری ارائه نشده است، به صورت تدریجی سفت کنید و در حین کار، صافی رویه و ابعاد محوری را بررسی کنید. گشتاور بیش از حد میتواند الاستومرها را بیش از حد فشرده کند و مسیرهای نشتی ایجاد کند؛ گشتاور کم خطر حرکت و عدم تراز را در حین کار ایجاد میکند.

۸) بررسیهای نهایی و تست حرکت آهسته

پس از نصب، شفت را به صورت دستی یا با غلتک آهسته کنترل شده بچرخانید تا چرخش آزاد و عدم وجود سایش یا گیر کردن را تأیید کنید. در صورت امکان، میزان انحراف و موازی بودن سطح آببند را دوباره بررسی کنید. آببند را در فشار کم (هیدرو یا پنوماتیک در هر مرحله) آزمایش نشتی کنید تا از قرارگیری صحیح آببندها بدون راهاندازی اولیه تجهیزات با سرعت یا فشار کامل، اطمینان حاصل کنید.

آزمایش، راهاندازی و نظارت اولیه برای اطمینان از عملکرد آببند مکانیکی

راهاندازی باید به صورت مرحلهای انجام شود: بررسیهای سرعت پایین/بدون فشار، راهاندازی با سرعت پایین در فشار پایین و سپس افزایش سرعت به شرایط عملیاتی در حین نظارت بر دما، ارتعاش و نشتی. مقادیر پایه برای دمای سطوح و میزان نشتی را ثبت کنید. در طول ۲۴ تا ۷۲ ساعت اول بهرهبرداری، آببندها را از نظر تغییرات در نشتی، افزایش ناگهانی دما یا ارتعاش از نزدیک زیر نظر داشته باشید. علائم غیرعادی اولیه معمولاً نشاندهنده خطاهای نصب یا ناسازگاری هستند که باید در حین توقف ایمن تجهیزات، برطرف شوند.

چه مواردی را باید در هنگام راهاندازی ثبت کرد

سرعت شفت، فشار، دمای محفظه آببند، نشتی آببند (میلیلیتر در ساعت یا قطرات در دقیقه) و میزان ارتعاش را ثبت کنید. این مقادیر پایه به تشخیص رانش و برنامهریزی تعمیر و نگهداری پیشگیرانه کمک میکنند. اگر نشتی آببند به طور پیوسته افزایش مییابد، سایش سطح، اکستروژن الاستومر یا حرکت خارجی شفت را بررسی کنید.

اشتباهات رایج در نصب و نحوه جلوگیری از آنها

درک خطاهای رایج به پیشگیری کمک میکند. اشتباهات کلیدی عبارتند از: نصب آببندها در محیط آلوده؛ لمس سطوح صیقلی با انگشتان؛ جهت نادرست فنر؛ استفاده از روانکنندههای اشتباه؛ سفت کردن بیش از حد یا کمتر از حد پیچهای گلند؛ عدم تعمیر یا تعویض غلاف شیاردار یا خورده شده شفت؛ نادیده گرفتن بررسیهای رولآهسته و نشتی. رویههای نصب را استاندارد کنید، از چکلیستها استفاده کنید و تکنسینها را برای کاهش تغییرات و خطا آموزش دهید.

حالتهای خرابی اغلب به نصب مربوط میشوند

حالتهای خرابی معمول مربوط به نصب: آسیب به سطح در اثر آلودگی ذرات، اکستروژن الاستومر در اثر فشردهسازی بیش از حد، آسیب حرارتی در اثر خشک کار کردن در هنگام راهاندازی و عدم همترازی به دلیل سفت شدن ناهموار گلند. هر یک از این موارد را میتوان با آمادهسازی دقیق و رعایت دستورالعملهای سازنده پیشگیری کرد.

انتخاب جنس و نوع آببند - مقایسه سریع برای مشخصات

انتخاب مواد و نوع صحیح آببند مکانیکی یک تصمیم تجاری و فنی است که به هزینه، طول عمر و سازگاری با فرآیند وابسته است. جدول زیر الاستومرهای رایج و مواد PTFE/پر شده با PTFE و خواص آنها را برای مراجعه سریع خلاصه میکند.

| مواد | ویژگیهای کلیدی | کاربردهای معمول |

|---|---|---|

| نیتریل (NBR) | مقاومت خوب در برابر روغن، دمای متوسط (-40 تا 120 درجه سانتیگراد) | آببندهای روغن هیدرولیک، سیالات صنعتی عمومی |

| ویتون (FKM) | مقاومت شیمیایی و دمایی عالی (تا حدود ۲۰۰ درجه سانتیگراد) | آببندهای پتروشیمی، دما بالا |

| ای پی دی ام | مقاومت خوب در برابر بخار/قلیا/آب، مقاومت ضعیف در برابر روغن | آببندهای آب و بخار |

| سیلیکون | محدوده دمایی وسیع، مقاومت در برابر فشردگی خوب، مقاومت در برابر سوخت ضعیف | کاربردهای غذایی، پزشکی، دمای پایین |

| اف اف کی ام | بالاترین مقاومت شیمیایی، محدوده دمایی عالی، کیفیت بالا و هزینه پایین | فرآوری شیمیایی، محیطهای نامساعد |

| PTFE (انواع پر شده) | اصطکاک کم، مقاومت شیمیایی گسترده، قابلیت پر شدن برای مقاومت در برابر سایش | آببندی شفت، کاربردهای رفت و برگشتی/پمپاژ |

منابع برای خواص مواد: دادههای مواد MatWeb و برگههای اطلاعات سازنده. انتخاب خاص مواد باید نمودارهای سازگاری سیال و محدودیتهای دما/فشار ارائه شده توسط سازنده آببند را در نظر بگیرد.

انتخاب بین انواع آببند: بدهبستانهای سریع

آببندهای تکی برای کاربردهای کمخطرتر، سادهتر و مقرونبهصرفهتر هستند. آببندهای دوتایی (تحت فشار یا بدون فشار) محافظت بیشتری برای مایعات خطرناک یا سمی فراهم میکنند. آببندهای کارتریجی نصب را ساده کرده و خطاهای نصب را کاهش میدهند زیرا از پیش تنظیم شده و به صورت مونتاژ نصب میشوند. انتخاب نوع صحیح نیاز به ایجاد تعادل بین ریسک فرآیند، قابلیت نگهداری و هزینه کل مالکیت دارد.

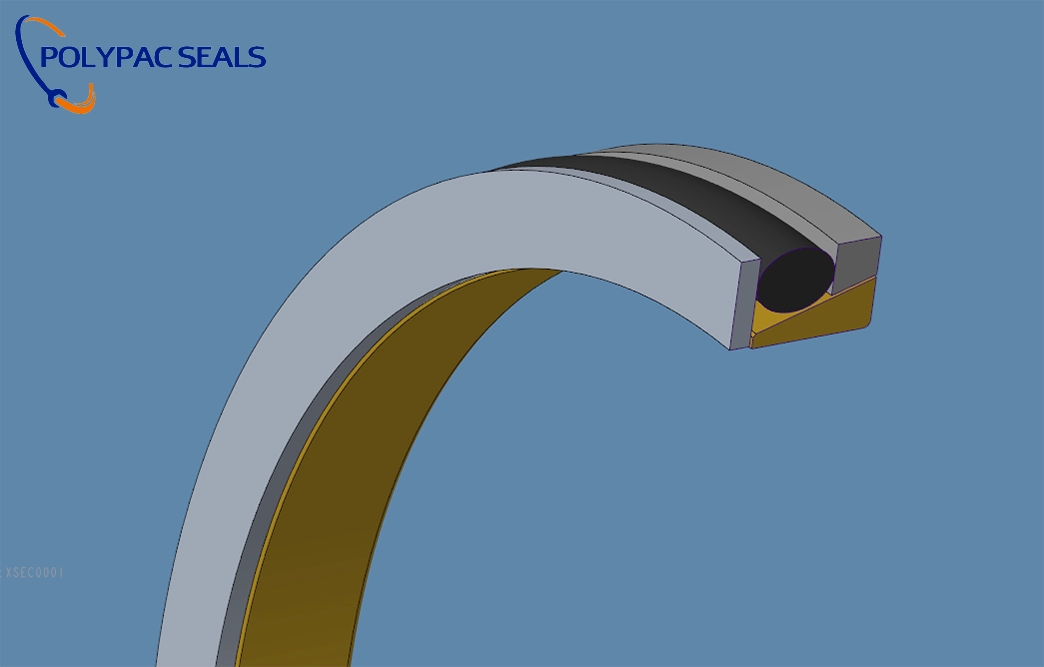

Polypac: مشخصات سازنده و چگونگی پشتیبانی قابلیتهای ما از نصب بهتر آببند مکانیکی

پلیپک یک موسسه علمی و فنی است.مهر و موم هیدرولیکتولیدکننده و تأمینکننده آببند روغنی متخصص در تولید آببند، توسعه مواد آببندی و خدمات سفارشیمحلولهای آببندیبرای شرایط کاری خاص.

کارخانه تولید حلقه لاستیکی و اورینگ سفارشی Polypac مساحتی بیش از 10،000 متر مربع را پوشش میدهد که فضای کارخانه آن 8000 متر مربع است. تجهیزات تولید و آزمایش ما از پیشرفتهترین تجهیزات در صنعت هستند. به عنوان یکی از بزرگترین شرکتهای چین که به تولید و توسعه آببندها اختصاص دارد، ما ارتباط و همکاری بلندمدتی را با دانشگاهها و موسسات تحقیقاتی متعدد داخلی و بینالمللی حفظ میکنیم.

شرکت Polypac که در سال ۲۰۰۸ تأسیس شد، کار خود را با تولید آببندهای PTFE پر شده، از جمله PTFE پر شده با برنز، PTFE پر شده با کربن، PTFE گرافیتی، PTFE پر شده با MoS₂ و PTFE پر شده با شیشه آغاز کرد. امروزه، ما خط تولید خود را گسترش دادهایم تا شامل اورینگهای ساخته شده از مواد مختلفی مانند NBR، FKM، سیلیکون، EPDM و FFKM نیز بشود.

چگونه قابلیتهای Polypac ریسک نصب را کاهش میدهد

نقاط قوت Polypac با نیازهای نصب آببند مکانیکی با بهترین روشها همسو است: توسعه دقیق مواد، تلرانسهای دقیق تولید و آزمایش پیشرفته. این قابلیتها به این معنی است که آببندها با ابعاد ثابت، میزان روانشدگی کم سطح و ویژگیهای فشردهسازی الاستومر قابل پیشبینی به دست میآیند - که نیاز به بداههپردازی در محل و کاهش خطر خرابیهای مربوط به نصب را کاهش میدهد. همکاری طولانیمدت با مؤسسات تحقیقاتی همچنین به Polypac کمک میکند تا ارتقاء مواد را انجام دهد که عمر آببند را در محیطهای تهاجمی افزایش میدهد.

خطوط تولید اصلی و مزایای رقابتی

محصولات اصلی Polypac شامل O-Rings، Rod Seals، Piston Seals،آببندهای فنری انتهایی، آببندهای تراشنده، آببندهای چرخشی، حلقههای پشتیبان و حلقههای گرد و غبار. مزایای رقابتی اصلی عبارتند از:

- تولید پیشرفته PTFE پر شده (برنز، کربن، MoS₂، گرافیت، شیشه) برای سطوح بادوام و کم اصطکاک.

- طیف گستردهای از الاستومر (NBR، FKM، EPDM، سیلیکون، FFKM) مناسب برای سیالات و دماهای مختلف.

- تجهیزات تولید و آزمایش مدرن و در مقیاس بزرگ که ثبات دستهای را تضمین میکند.

- قابلیت سفارشیسازی برای تطبیق آببندها با شرایط کاری ویژه یا تجهیزات قدیمی.

عیبیابی مشکلات رایج پس از نصب و اقدامات اصلاحی

وقتی یک آببند مکانیکی تازه نصب شده مشکلاتی را نشان میدهد، برای جلوگیری از تشدید مشکل، به سرعت آن را تشخیص دهید. علائم معمول، علل احتمالی و اقدامات اصلاحی:

- نشتی در هنگام راه اندازی - احتمالاً ناشی از فشرده سازی محوری ناکافی، سطوح آلوده یا قرارگیری نادرست حلقه O است. اقدام: دستگاه را متوقف کنید، محل قرارگیری سطوح را بررسی کنید و سطوح را تمیز کنید؛ پیچ های گلند را با الگوی صحیح دوباره در جای خود قرار دهید؛ حلقه های O آسیب دیده را تعویض کنید.

- دمای بالای سطح - ممکن است نشان دهنده کارکرد خشک یا لایه روانکاری ناکافی باشد. اقدام: تأمین سیال مانع/روانکاری را بررسی کنید، جهت گیری صحیح سطوح را تأیید کنید و سرعت/فشار بیش از حد مجاز را بررسی کنید.

- نشتی ناشی از لرزش - میتواند ناشی از عدم همترازی یا لنگی زیاد شفت باشد. اقدام: لنگی را اندازهگیری کنید، همترازی کوپلینگ را اصلاح کنید، یا در صورت نیاز غلاف شفت را تعویض کنید.

فواصل تعمیر و نگهداری و نظارت بر بهترین شیوهها

نگهداری پیشبینانه، مقرونبهصرفهترین استراتژی است. نشتی آببند، دمای سطح و لرزش را به عنوان بخشی از بازرسیهای معمول رصد کنید. مواد مصرفی (حلقههای O و حلقههای پشتیبان) را در طول تعمیرات اساسی برنامهریزیشده تعویض کنید. موجودی قطعات یدکی از اندازهها و انواع الاستومر آببندهای رایج را برای به حداقل رساندن زمان از کارافتادگی و در عین حال اطمینان از استفاده از قطعات مشخصشده توسط سازنده اصلی (OEM) نگهداری کنید.

سوالات متداول - نصب آببند مکانیکی

س: هنگام نصب آببند مکانیکی، پیچهای گلند چقدر باید محکم باشند؟

الف) از مقادیر گشتاور سازندهی آببند و تجهیزات پیروی کنید. در صورت عدم وجود، پیچها را به صورت ستارهای و تدریجی سفت کنید تا قطعات محکم شوند و ابعاد تنظیم محوری با مشخصات مطابقت داشته باشد. از آچار گشتاور کالیبره شده استفاده کنید و از گشتاور بیش از حد که میتواند نشیمنگاه را تغییر شکل دهد، خودداری کنید.

س: آیا میتوانم از قطعات آببندی قدیمی دوباره استفاده کنم؟

الف) استفاده مجدد از اجزای رویه، حلقههای O یا حلقههای پشتیبان توصیه نمیشود. نگهدارندههای فلزی در صورت سالم بودن و در محدوده تلرانس، ممکن است قابل استفاده مجدد باشند، اما تعویض قطعات فرسوده بهترین روش برای اطمینان از قابلیت اطمینان است.

س: بهترین روان کننده برای استفاده در طول مونتاژ چیست؟

الف) فقط از گریس مونتاژ مورد تأیید سازنده که با الاستومر آببندی و سیال فرآیند سازگار است استفاده کنید. برای کاربردهای غذایی یا دارویی، طبق مقررات مربوطه از روانکنندههای مخصوص مواد غذایی استفاده کنید.

س: چگونه بفهمم که یک آببند تکی است یا متوازن؟

الف) آببندهای متعادل دارای سطح فشار پلهای یا کاهشیافته برای سطح چرخان هستند و اغلب برای کاربردهای فشار بالا مشخص میشوند. برگه اطلاعات آببند یا شماره مدل آن معمولاً نشان میدهد که آیا متعادل است یا خیر.

س: قبل از اعلام موفقیتآمیز بودن نصب، چه مدت باید آزمایش نشتی انجام دهم؟

الف) آزمایش مرحلهای انجام دهید: آزمایش استاتیک/نشتی پس از نصب، سپس چند دقیقه با سرعت کم و فشار پایین کار کنید، سپس ضمن نظارت، به شرایط عملیاتی کامل برسید. برای ایجاد پایداری، حداقل به مدت 24 تا 72 ساعت نظارت دقیق داشته باشید.

تماس با پلیپک / مشاهده محصولات

اگر به راهحلهای سفارشی برای آببند مکانیکی، قطعات جایگزین یا پشتیبانی فنی برای انتخاب و نصب آببند نیاز دارید، برای بررسی کاربرد و توصیههای محصول با تیم فنی Polypac تماس بگیرید. کاتالوگ محصولات ما را برای حلقههای اورینگ، آببندهای میلهای، آببندهای پیستونی، آببندهای فنری انتهایی، آببندهای تراشنده، آببندهای چرخشی، حلقههای پشتیبان و حلقههای گرد و غبار مشاهده کنید. برای دریافت کمک سریع، از طریق کانال فروش ما تماس بگیرید یا درخواست قیمت کنید تا مطمئن شوید آببند مکانیکی مناسب برای تجهیزات خود را دریافت میکنید.

منابع

- API 682: آببندهای مکانیکی برای پمپها - راهنمای استاندارد صنعتی در مورد انتخاب و کاربرد آببند.

- دستورالعملهای آببند مکانیکی و بستهبندی SKF - بهترین شیوههای سازنده برای نصب و آزمایش

- دادههای خواص مواد MatWeb - مراجع استاندارد برای الاستومرها و مواد PTFE.

- اطلاعات داخلی محصولات و مواد Polypac (برگههای اطلاعات شرکت و اسناد آزمایش).

آببندهای لاستیکی: راهنمای کامل راهکارهای آببندی الاستومری | پلیپک

آببندهای هیدرولیک: راهنمای کامل انواع، کارکردها و عملکرد | پلیپک

درزگیرهای گرد و غبار: اولین خط دفاعی ضروری برای ماشین آلات شما | پلی پک

اورینگها: راهنمای کامل این راهکار آببندی جهانی | پلیپک

حلقههای پشتیبان: محافظ ضروری در برابر اکستروژن آببند | پلیپک

محصولات

پرداخت سطح قطعات فلزی که با آببند در تماس هستند چقدر مهم است؟

تفاوت بین آببند استاتیک و آببند دینامیک چیست؟

«AS568» به چه معناست؟

آیا میتوانم از یک مهر و موم دوباره استفاده کنم؟

چگونه میتوانم ماده مناسب برای کاربرد آببندی خود را انتخاب کنم؟

با بینشهای صنعت بهروز بمانید

در مقالات ما مشترک شوید و آخرین اخبار، راهنماییهای تخصصی و بهروزرسانیهای فنی را مستقیماً در ایمیل خود دریافت کنید.

مطمئن باشید که حریم خصوصی شما برای ما مهم است و تمام اطلاعات ارائه شده با نهایت محرمانگی مورد بررسی قرار خواهد گرفت.

© 2025مهر و موم های پلی پکتمامی حقوق محفوظ است.

دی ام اس

دی ام اس

دی ام اس