ポリウレタン vs. PTFE:高圧油圧に最適なピストンシール材の選び方

エグゼクティブサマリー:エンジニアにとっての重要なポイント

PTFEシールとポリウレタンシール: 選択によって油圧システムの効率と寿命が決まります。ポリウレタン(TPU)は、高負荷機械における耐久性と荷重保持の業界標準であり、PTFE(ポリテトラフルオロエチレン)は高速・低摩擦が求められる精密用途に不可欠です。TPUは優れた耐押し出し性を低コストで実現する一方、PTFEは強力な化学薬品や極度の温度にも耐えられるため、特殊な環境には不可欠です。

油圧ピストンシールとは何ですか? また、材料の選択がなぜ重要なのですか?

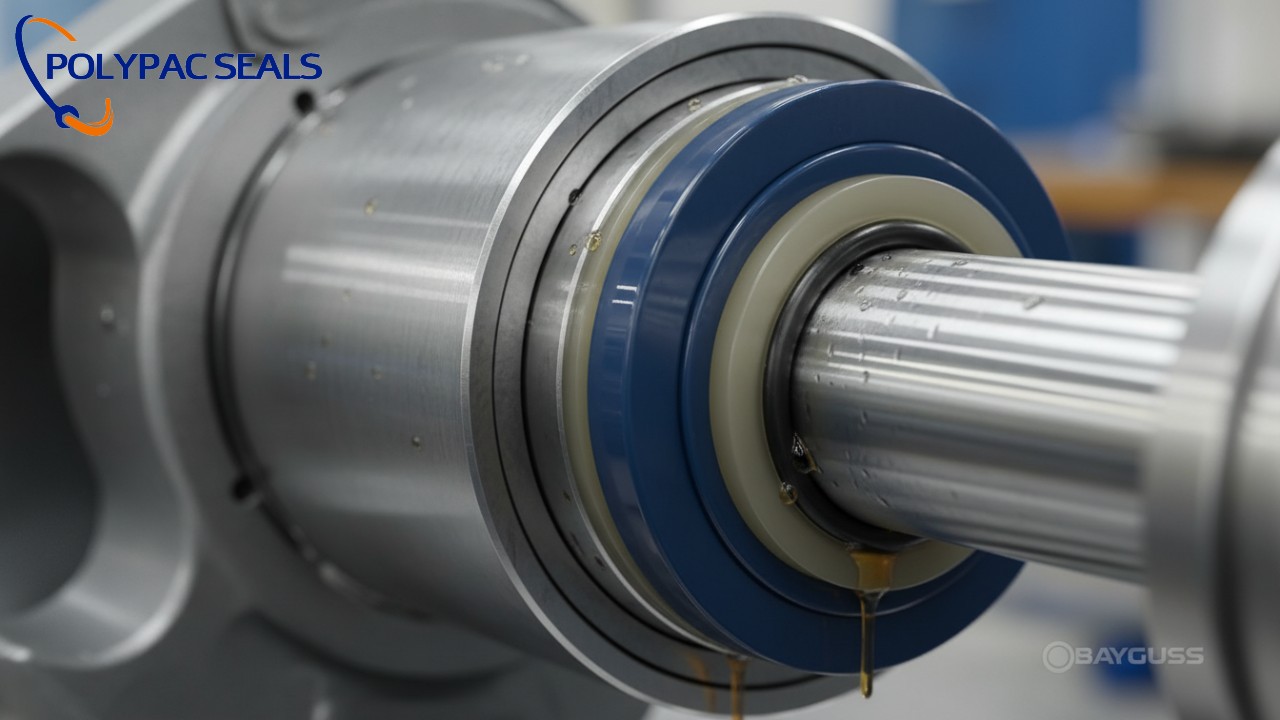

あ油圧ピストンシールシリンダーヘッドに装着されたダイナミックシール部品で、ボアとピストンの間にバリアを形成し、流体のバイパスを防止してシステム圧力を維持します。効果的なシールがないと、作動油がピストンから漏れ出し、「シリンダードリフト」(保持能力の喪失)と著しい出力損失を引き起こします。

材料選択の工学的影響

適切な材料を選択することは、漏れを防ぐことだけではありません。シールの物理的特性をシリンダーのデューティサイクルに適合させることも重要です。ピストンシール材質選定ガイド3 つの重要な変数を中心に展開します。

- 押し出しギャップ(Eギャップ):ピストンとボアの間の隙間は圧力によって拡大します。材料はこの隙間への流入を阻止する必要があります。

- トライボロジー(摩擦):摩擦が大きくなると熱が発生し、シールやオイルが劣化します。

- 流体適合性:材料は油圧媒体と接触して膨張したり収縮したりしてはなりません。

これらの要因に対処しないと、ダウンタイムが発生します。例えば、標準的なTPUシールを高速アプリケーション(0.5 m/s以上)で使用すると、摩擦による熱割れが発生することがよくありますが、PTFEシールであれば問題なく機能します。

候補:ポリウレタン(TPU)—高圧の主力

ポリウレタン(TPU)熱可塑性エラストマーは、重負荷用途に最適な選択肢として広く認識されています。高圧シリンダーシール優れた引張強度と耐摩耗性により、モバイル油圧産業の基盤として機能し、掘削機、鉱山機械、プレス機などに使用されています。

エンジニアがTPUを選ぶ理由

- 油圧シールの押し出し抵抗:TPUは高い弾性率を有しており、400bar(5,800psi)を超える圧力下でも押し出し隙間への押し込みを抑制します。これにより、多くの標準的な用途においてバックアップリングが不要になります。

- 漏れ制御:TPU は弾性記憶により強力な静的シールを実現し、シリンダーが負荷を保持しているときにドリフトがゼロになることを保証します。

- 耐久性:ボア表面の欠陥によって生じる摩耗や摩耗に対して高い耐性があります。

しかし、TPUには限界があります。一般的にPTFEよりも摩擦係数が高く、高周波用途では発熱につながります。また、耐加水分解性に優れた特殊なグレードを選択しない限り、水系流体中では加水分解(化学的分解)の影響を受けやすいという欠点もあります。

挑戦者:PTFE(ポリテトラフルオロエチレン)—低摩擦のスペシャリスト

PTFEテフロン®として知られるPTFEは、固体材料の中で最も低い摩擦係数を持つフッ素ポリマー樹脂です。ゴムやTPUとは異なり、PTFEは弾性記憶を持たないため、シリンダー壁との接触を維持するために、ほとんどの場合、エラストマーOリングによって加圧されます。

エンジニアがPTFEを選ぶ理由

- スティックスリップ防止:スティックスリップとは、シリンダーのストローク開始時に発生するぎくしゃくした動きのことです。エンジニアリングツールボックスによると、PTFEの動摩擦係数は0.04と低く、ポリウレタンは0.5以上です。これにより、ロボット工学やサーボ油圧に不可欠な、スムーズで精密な動きが実現します。

- 化学的不活性:PTFE は、攻撃的なリン酸エステルや生分解性流体を含む、ほぼすべての油圧流体と互換性があります。

- 速度機能:PTFE シールは最大 15 m/s の線速度で動作でき、TPU の一般的な限界である 0.5 m/s をはるかに上回ります。

でポリパック工業技術株式会社私たちはPTFE製造の微妙なニュアンスを理解しています。2008年に設立されたPolypacは、充填PTFEシールの専門メーカーとしてスタートしました。充填PTFEシールは、ブロンズ、カーボン、ガラス繊維を配合することで素材の圧縮強度を高めています。この実績により、コールドフロー変形を起こさずに高圧に耐えるPTFEプロファイルを設計することが可能です。

ポリウレタン vs. PTFE:性能比較

意思決定プロセスを簡素化するために、これらの材料を 4 つの重要なパフォーマンス メトリックで比較します。

| 特徴 | ポリウレタン(TPU) | PTFE(ブロンズ/カーボン充填) |

|---|---|---|

| 摩擦とスティックスリップ | ブレークアウト摩擦が高く、低速時にスティックスリップが発生しやすい。 | 摩擦が非常に低く、操作がスムーズです(スティックスリップなし)。 |

| 押し出し抵抗 | 優れた。400 バールまでのギャップ押し出しに自然に抵抗します。 | 適度。流れに抵抗するには、充填材(ブロンズ)と厳しい許容誤差が必要です。 |

| 漏水制御 | 優れた静的シール(ゼロドリフト)。 | 優れた動的シール性。微視的な流体力学的フィルムの形成を可能にします。 |

| インストール | 困難。溝にフィットさせるには変形ツール(腎臓型)が必要です。 | 中程度。伸ばした後、シール部分を圧縮するためにサイズ変更ツールが必要です。 |

ピストンシールの選択におけるよくある間違い(専門家のヒント)

不適切なシールの選択は、シリンダーの早期故障の主な原因です。以下のよくあるエンジニアリング上の落とし穴を避けましょう。

- 表面仕上げ(粗さ)を無視する場合:PTFEはTPU(Ra 0.4 µm)と比較して、より滑らかな表面仕上げ(Ra 0.05~0.3 µm)が必要です。穴が粗すぎるとPTFEは急速に摩耗し、滑らかすぎるとTPUが固着してハイドロプレーニング現象が発生する可能性があります。標準化団体は、ISOISO 4287 などの規格で具体的な粗さのガイドラインを提供します。

- 拡大ギャップを見落とす:高圧バルーンはシリンダーチューブを膨らませます。総膨張(Eギャップ)を計算し、適切な材料を選択しないと、油圧シールの押し出し抵抗、かかとの部分でシール部分が剥がれてしまいます。

- 温度の誤算:標準的なTPUは110°C(230°F)を超えると破損します。エンジンルームや炉の近くで使用する場合は、PTFE(耐熱温度200°C以上)の使用が必須です。

2026年の未来のトレンド:次世代のシーリング

2026年が近づくにつれ、環境規制と効率目標がシーリング業界に新たな風を吹き込みつつあります。焦点は持続可能性と「スマート」な油圧システムへと移りつつあります。

1. 生分解性流体適合性

新たな環境規制により、重機には生分解性流体(HEES/HETG)の使用が義務付けられています。標準的なTPUは、これらのエステル系流体中で急速に分解します。エンジニアは、油圧作動油適合表慎重に検討してください。2026年には、生体適合性TPUグレードへの移行、または環境に配慮した地域でのPTFEへの全面的な切り替えが予想されます。

2. ハイブリッド材料技術

メーカーは、TPUの弾性とPTFEの潤滑性を融合させたハイブリッドシールの開発に取り組んでいます。これらの次世代素材は、高い荷重保持力と低い摩擦という「両方の長所を兼ね備えた」製品を提供することを目指しています。

3. 統合センシング

油圧システムの未来は、予知保全にあります。センサーを内蔵したスマートシールは、摩耗と温度をリアルタイムで監視し、故障が発生する前にオペレーターに警告を発するようになるでしょう。ポリパックは、こうした材料開発の最前線に立つため、研究機関と積極的に連携しています。

結論と行動への呼びかけ

最適なピストンシールを選択するには、圧力、速度、そして流体の適合性のバランスが重要です。高負荷と堅牢な耐久性を求めるなら、ポリウレタンが最適です。高速、高温、そして精密制御には、PTFEが他に類を見ない性能を発揮します。

でポリパック私たちは、これらの技術のギャップを埋める役割を担っています。8,000平方メートルの工場と、独自の充填PTFEソリューションから先進のTPUやOリング素材まで幅広い製品ラインを擁し、世界で最も要求の厳しい用途に対応するカスタムシーリングソリューションを提供しています。

今すぐ Polypac Industrial Technology Co., Ltd. にお問い合わせいただき、具体的なニーズについてご相談ください。弊社のエンジニアがシリンダーのパフォーマンスを最適化いたします。

製品

シールと接触する金属部品の表面仕上げはどの程度重要ですか?

「AS568」とはどういう意味ですか?

回転軸シールの金属スプリングの目的は何ですか?

シーリングアプリケーションに適した材料を選択するにはどうすればよいでしょうか?

静的シールと動的シールの違いは何ですか?

業界の最新情報を入手

当社の記事を購読すると、最新のニュース、専門家のガイダンス、技術アップデートが電子メールで直接受信できます。

お客様のプライバシーは当社にとって重要であり、提供されたすべての情報は最大限の機密性を持って取り扱われますのでご安心ください。

DMMS

DMS

DMS